节电率约39.4%,磁悬浮鼓风机烟气脱硫领域案例分享

石油与我们的生活有着千丝万缕的联系,除了我们熟悉的能源汽油、柴油和液化石油气,生活中使用的塑料制品、衣物也都和石油息息相关。然而,将石油转化成这些产物并非易事,原油需要经过裂解和重组,这过程需要大量的能量,因此石化企业通常会自建电厂来满足石油生产线的能源需求。

在热电厂的生产运作过程中,会产生大量工业废气,如果这些废气未经处理直接排放入大气中,它们将与其他气体和颗粒物相互作用,形成酸雨、细颗粒物(PM2.5)等,对空气质量和生态系统造成严重破坏。

福建某石化企业深知环保责任重于泰山,十分重视烟气净化生产线的建设,在烟气脱硫工序上,选用湿法烟气脱硫技术高效除硫。含硫的烟气进入脱硫塔后,与碳酸钙溶液及风机鼓入的空气接触发生化学反应。经过吸收、中和、氧化、结晶等步骤,烟气脱硫完成,进入下一道净化工序。

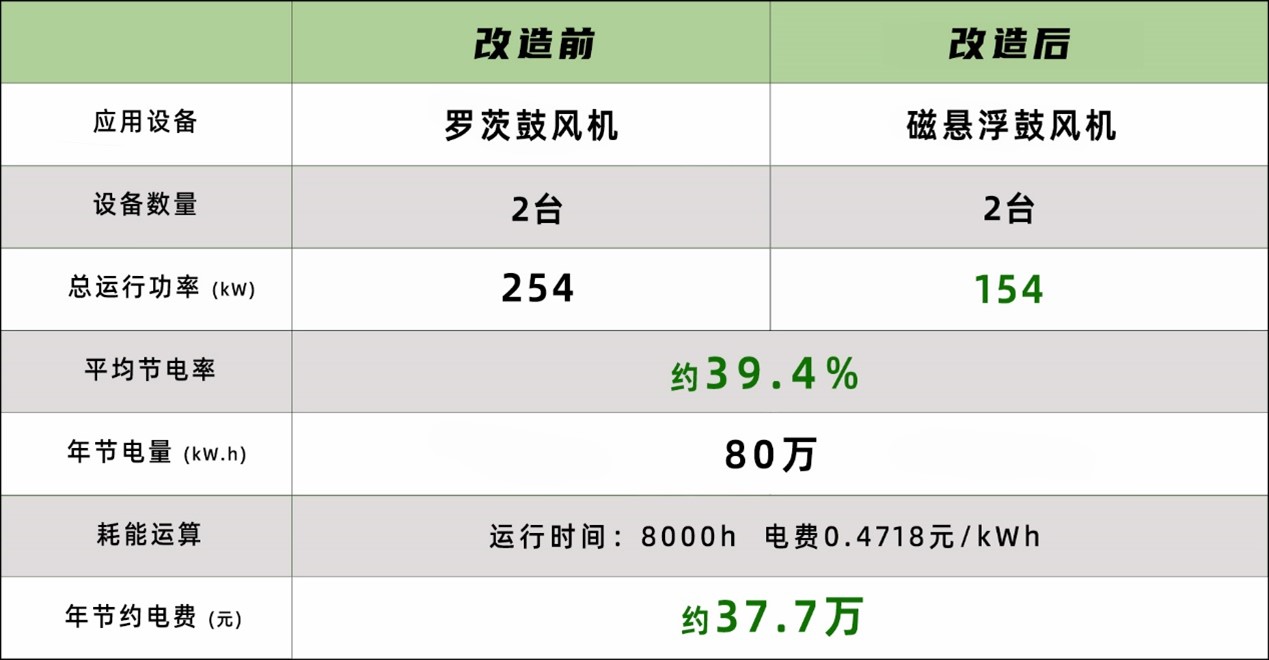

为实现节能增效,企业对脱硫工序上高耗能的风机设备进行了升级改造。原本使用两台185kW罗茨鼓风机,设备效率低下,电耗较高,且使用年限已久,故障率高,设备维护成本日益增加。在经过详细的考察和调研后,企业选用“高效节能”、“噪音低、振动小”、“维护方便”的磁谷磁悬浮鼓风机对其进行替换。

在收到客户的需求后,磁谷技术团队深入现场考察,结合用户的实际工况,选用了两台150kW的磁悬浮鼓风机对原有设备进行替换。

经现场实测,原罗茨鼓风机运行功率为127kW,同等工况下,磁谷磁悬浮鼓风机运行功率为77kW,节能效果显著。设备节电率39.4%,两台设备的年节电量800,000kW·h,预计年节电37.7万元。

磁谷磁悬浮鼓风机振动低,噪音低,降低了能量损耗,提高了烟气脱硫率。设备帮助客户切实降低企业成本,实现节能增效,深受客户认可和好评。

文章来源:磁谷官网

如有侵权,请联系客服删除。